Игорь Романенко: «Такое оборудование есть только у нас и в Японии!»

Станкостроение – одна из наиболее пострадавших отраслей постсоветского машиностроения. По данным Торгово-промышленной палаты Российской Федерации, на 2020 год до 83% оборудования завозилось в нашу страну из-за рубежа. Однако ситуация меняется: за последние пять лет выпуск, например, металлорежущих станков в России вырос в 2,8 раза, кузнечно-прессовых машин – в 2,4 раза, станков с ЧПУ – в 2 раза. Импульс дальнейшему развитию отрасли должен придать стартовавший в 2025 году новый национальный проект «Средства производства и автоматизации». О том, какие факторы сегодня помогают и мешают развиваться отрасли, рассказывает генеральный директор Санкт-Петербургского завода прецизионного станкостроения Игорь Николаевич Романенко.

Станкостроение – базовая отрасль машиностроения, занимающаяся производством станков, то есть машин для обработки различных материалов. Прецизионные станки позволяют обрабатывать детали со сверхвысокой точностью. Речь идет о деталях, для которых важны микроны, то есть тысячные доли миллиметра! Именно такое производство с более чем столетней историей работает в Санкт-Петербурге.

– Завод ведет свою историю с 1893 года! Что предприятие выпускает сегодня? В чем заключаются особенности производства и продукции?

– Надо понимать, что прецизионное станкостроение – это узкое направление отрасли, которое выпускает продукцию для специфических нужд в достаточно ограниченном количестве. Поэтому масштаба какого-то всероссийского производства тут искать не нужно. На текущий момент завод работает в формате малого предприятия, что является неким компромиссом для организации этой деятельности.

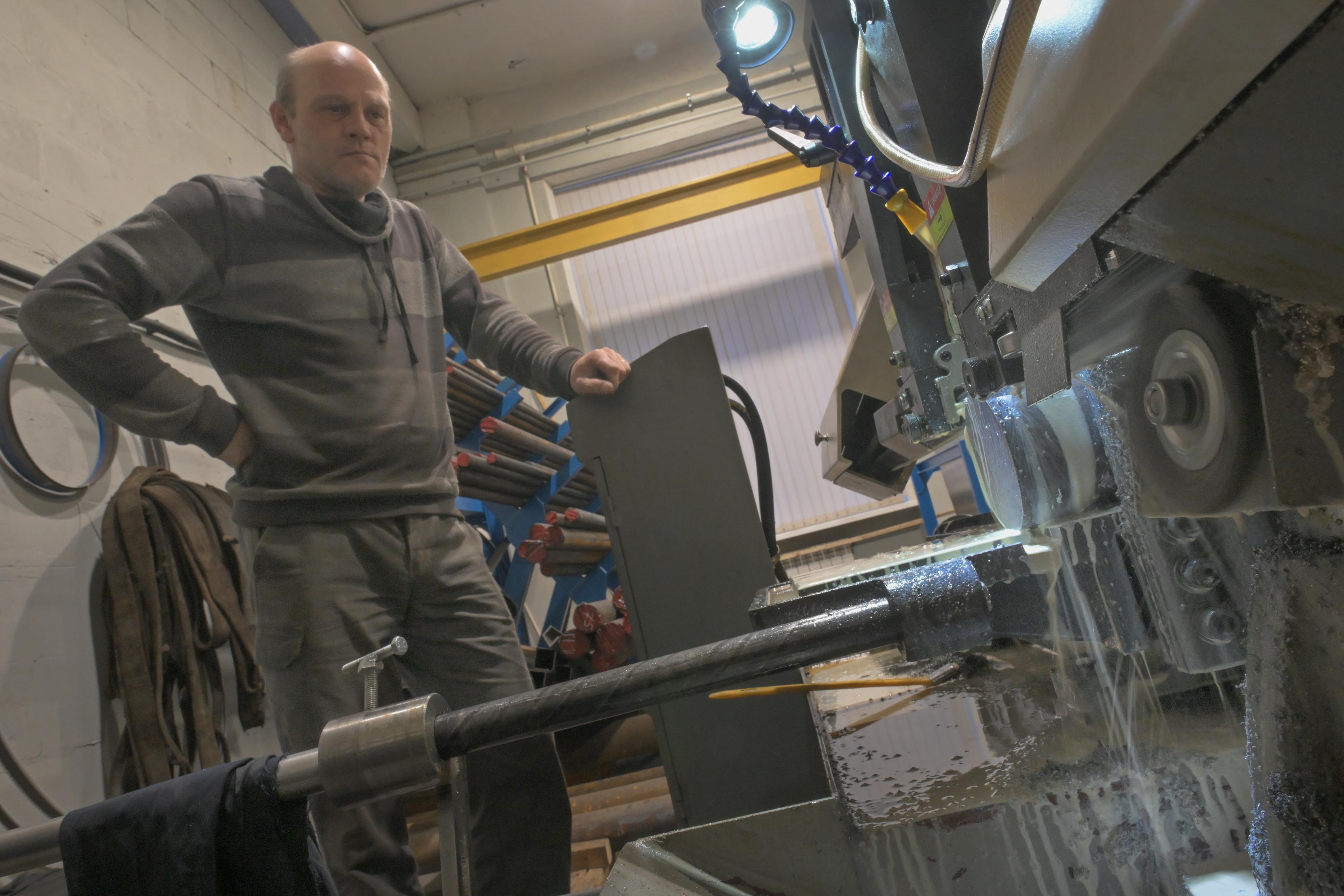

На текущий момент ключевыми продуктами завода являются круглошлифовальные и оптические профилешлифовальные станки. Это оборудование обеспечивает изготовление деталей с самыми строгими допусками, когда разница в 3-5 микрон между двумя деталями уже считается недопустимой. Такие точности нужны для авиационной, космической отрасли, автомобилестроения, в медицине и, конечно, в военно-промышленном комплексе.

Например, наш круглошлифовальный станок позволяет сделать детали диаметром от 0,2 мм. Детали с такими отверстиями применяются, например, в топливной, газовой, часовой и электротехнической промышленности.

Наша гордость – оптические профилешлифовальные станки. Мы применили здесь «техническое зрение». Это сложная цифровая система, использующая бителецентрический вариофокальный объектив, нивелирующий искажения, что обеспечивает сверхточный визуальный контроль изготовления детали во время всего процесса обработки заготовки. Такие станки сегодня выпускаем только мы. Есть ещё японский аналог, но там станок использует «техническое зрение» только для настройки, а остальной процесс идет под контролем автоматизированной обработки.

– Кто является основным заказчиком вашей продукции? Известны ли петербургские станки за рубежом? В чем особенности взаимодействия с партнерами из разных сфер производства?

– Наши станки известны за рубежом, особенно в бывших странах СЭВ. В своё время станки поставлялись в Иран, Китай и Японию. Но это в советском прошлом. Нашим единственным заказчиком на текущий момент является военно-промышленный комплекс России ввиду объективных причин. Поэтому, даже если мы и известны за рубежом, наша деятельность на международном рынке ограничена по причине специфики нашего оборудования, имеющего двойное назначение.

Мы работали с разными производственными предприятиями, в частности все подшипниковые заводы страны имеют в своих арсеналах наше оборудование. Нашими станками пользуется медицинская промышленность и ювелирные заводы. До активной работы с ВПК количество потенциальных партнеров было достаточным.

– Можно ли сказать, что для развития отрасли необходимо плотное взаимодействие с государственными структурами и институтами? Работа с ВПК является частью этого взаимодействия?

– В любом взаимодействии есть направления. Как уже было сказано выше, мы являемся малым предприятием, а потому получаем определенные возможности в рамках этой организационной структуры. Кроме того, последние полтора года мы поставляли свое оборудование за счет субсидий Минпромторга организациям ОПК.

Когда к нам обращаются с большим заказом, мы понимаем, что будь у нас соответствующие ресурсы, мы бы его выполнили, но для этого нужны другие площади, другое количество оборудования, людей и, соответственно, другие инвестиции. Если в это вкладываться, мы перейдем в другой масштаб с другими финансовыми и налоговыми реалиями, для которых нужны будут уже другие гарантии, обеспечить которые можно только стабильным потоком гарантированных заказов. А их нам дать никто не может.

Схожая ситуация с участием в различных государственных инвестиционных программах. Несмотря на активную поддержку высокотехнологичных отраслей со стороны государства, финансовая составляющая этих программ является обязательным требованием, то есть государству нужны гарантии определенного оборота, прибыли, реализации продукции. Но гарантировать эту самую реализацию государство не берется. Наше малое предприятие, например, в рамках своей очень узкой специфики зачастую либо не соответствует, либо не может гарантировать выполнение этих требований.

Так что мы рассматриваем все возможные варианты государственно-частного партнерства, но на текущий момент завод прецизионного станкостроения полностью автономен. Это дает нам, с одной стороны, свободу от обязательств, с другой – сложность развития и масштабирования производства.

На самом деле, единственное, что нам нужно – содействие в обеспечении заказами на среднесрочную перспективу. А для этого нужно очень активное развитие и поддержка потребителей из высокотехнологичных отраслей, то есть наших покупателей – космос, авиация, автопром, двигателестроение, приборостроение и прочее. С этим есть сложности, так как субсидирование не гарантирует немедленное финансирование проекта, а наличие средств на предприятии не гарантирует своевременную оплату по условиям договора.

Нужна некая современная вариация госплана с обсуждаемыми ценами и сроками при учете возможностей предприятия. Как вариант, гарантом сроков и размеров оплаты контрактов может выступать непосредственно Минпромторг, чтобы исключить любые манипуляции с целевыми деньгами. Сегодня, увы, оформлению документов уделяется больше внимания, чем финансовым процессам по контракту, от которого зависит существование предприятия.

– Высокоточное производство требует очень хорошей квалификации персонала. Как обстоит кадровый вопрос на вашем предприятии? Как сложно сегодня найти или воспитать грамотных специалистов?

– Кадровый вопрос на производстве является одним из важнейших. В какой-то момент на заводы вместо технарей пришли менеджеры, которых ничего кроме денег не интересовало. Только представьте, что токарь нашего завода Николай Александрович Паничев, начинавший в конце 50-х годов, сначала стал директором предприятия, а потом министром станкостроительной и инструментальной промышленности СССР. Вот этот человек понимал, как устроены абсолютно все процессы и что надо делать, чтобы производство развивалось. И оно развивалось, пока не пришли люди, которым это всё стало не нужно.

Сохраняющаяся проблема – техническая безграмотность «эффективных менеджеров». Порой руководители в угоду экономии с легкостью меняют марки применяемых металлов и технологию их обработки, сокращают производственные циклы. Для некоторых предприятий это реально обернулось банкротством.

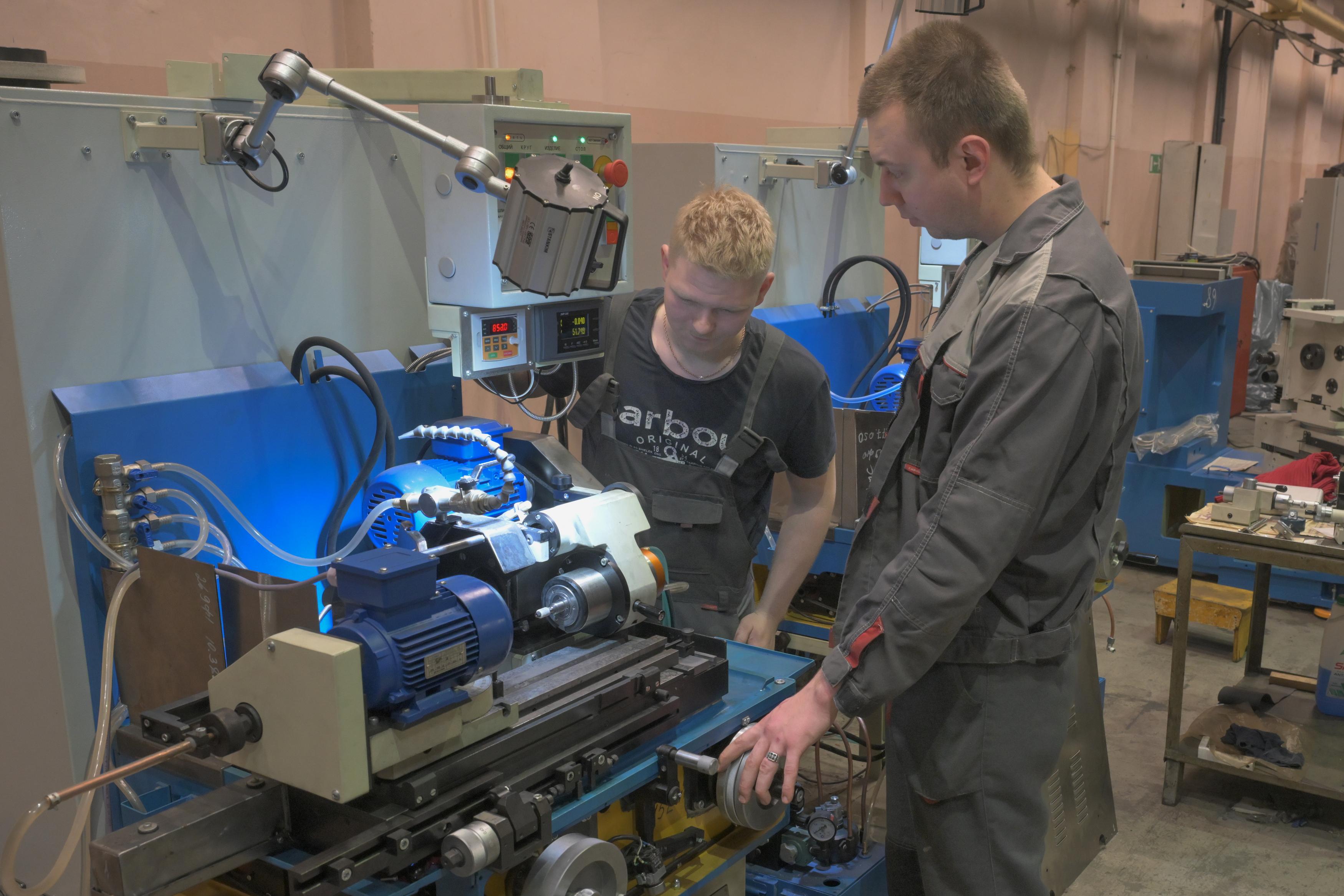

Сегодня, к счастью, ситуация меняется в лучшую сторону. Но предстоит ещё много всего сделать. В первую очередь это касается образования. Мы видим, что благодаря стараниям государства возрастает интерес у ребят к рабочим профессиям, однако сами образовательные программы требуют доработки. Например, очень сильный перекос в сторону подготовки операторов станков с ЧПУ, а вот токарей, фрезеровщиков и особенно шлифовщиков не хватает. Бывает, что готовят ребят на импортных станках, которых нет на предприятиях.

На практике сталкиваемся с тем, что студенты с профильным средним специальным образованием боятся подойти к универсальному станку, а у некоторых и желания его изучать нет. В итоге зачастую работаем с учебными заведениями в паре: обучаем на практике тому, что порой не входит в программу. Например, у нас можно обучиться профессии шабровщика. Это специалист, который с помощью специнструмента – шабера создает плоскостность и параллельность сопрягаемых деталей с точностью в 1 микрон, то есть одну тысячную миллиметра! Навык этой профессии вырабатывается годами, при том что чувствовать металл дано далеко не всем. Точнее этого способа обработки металла не придумал еще никто в мире.

– И всё-таки о планах. Какие основные направления развития вы рассматриваете на ближайшую перспективу?

– Как и многие производственные предприятия, мы работаем над импортозамещением. Например, те самые объективы для «технического зрения» пока используем импортные. Но уже совместно с АО «НИИ Телевидения» ведем разработку собственного объектива, который по своим параметрам будет превосходить иностранный образец. Кроме того, мы вышли на производство осветителя, который создает световой пучок с высокой телецентричностью, что обеспечивает отсутствие искажений при проецировании изображения на экран станка. Вся эта система работает на уникальном собственном программном обеспечении, и в случае совмещения результатов обработки с двух независимых вычислительных систем мы получим перспективу создания нескольких направлений станкостроения, например новый тип измерительных машин с визуальным контролем и фиксацией результатов по типу работы CAM-систем. Это позволит уйти от технического контроля, а изделие будет сразу поступать на склад.

Важное направление – развитие участка механической обработки. За два последних года мы приобрели 10 станков для оптимизации, чтобы автоматизировать отдельные процессы. Например, горизонтально-фрезерный центр позволит самостоятельно обрабатывать чугунные станины станков нашей номенклатуры. Четыре новых станка, оснащенные ЧПУ, закрыли 95% всей продукции завода, из которых основная часть заказывалась у партнеров.

Мы проводим эксперименты с точной обработкой поверхности металлов лазером с целью автоматизации процесса шабровки, причем без потерь рабочих мест: автоматика просто ускорит процессы, которые всё равно будет контролировать человек. Разрабатываем собственное программное обеспечение для управления станками и их движениями, и современным оборудованием, например новым объективом или осветителем.

Ну и, конечно, работаем над автоматизацией документооборота внутри предприятия, что позволит реализовывать контроль полного цикла прохождения детали от чертежа до поступления на сборку, формирование станка на сборке с понятным сроком выхода готовой продукции, а также сертификацию происхождения станков и непосредственное сопровождение программ гособоронзаказа.