Экономика должна быть эффективной: как в Петербурге повышают производительность труда

В Петербурге подводят первые промежуточные итоги реализации федерального проекта «Производительность труда» за 2025 год. Он стал продолжением одноименного нацпроекта, реализация которого продолжалась пять лет и завершилась в прошлом году. Сегодня «Производительность труда» входит как одна из составных частей в нацпроект «Эффективная и конкурентная экономика».

В Петербурге это направление курирует Комитет по труду и занятости населения. Как отметил председатель комитета Василий Пониделко, одна из задач проекта – дать петербургским предприятиям мощный импульс для роста.

«Для этого Комитет по труду и федеральный проект «Производительность труда» формируют полноценную экосистему поддержки. Внедряя бережливые технологии, компании закладывают прочный фундамент для уверенного масштабирования», – сказал Василий Пониделко.

Конкретным содействием предприятиям, выразившим желание принять участие в проекте, занимается Региональный центр компетенций в сфере производительности труда. За прошедшее время его сотрудники помогли сотням компаний стать более эффективными.

Принято считать, что помощь сторонних специалистов больше нужна фирмам с солидной историей. А те, кто не так давно вышел на рынок, изначально построены на более современных и эффективных платформах, соответствующих сегодняшним требованиям. Но на практике всё оказывается не так просто. В РЦК обращаются самые разные компании. В том числе и относительно «молодые».

«Проблемы могут возникать независимо от возраста предприятия – делится руководитель проекта Регионального центра компетенций Святослав Осипенко, который за последние четыре года успел поработать с более чем двумя десятками разных компаний. – Есть несколько причин для обращения к нам. Среди них чаще всего встречаются несистемность изменений, когда говорят, что надо что-то делать, но не предпринимают никаких мер, и недостаток финансирования. Лично мне больше нравится работать с «молодыми» компаниями – они менее забюрократизированны, более гибкие в своей политике, охотнее идут на перемены».

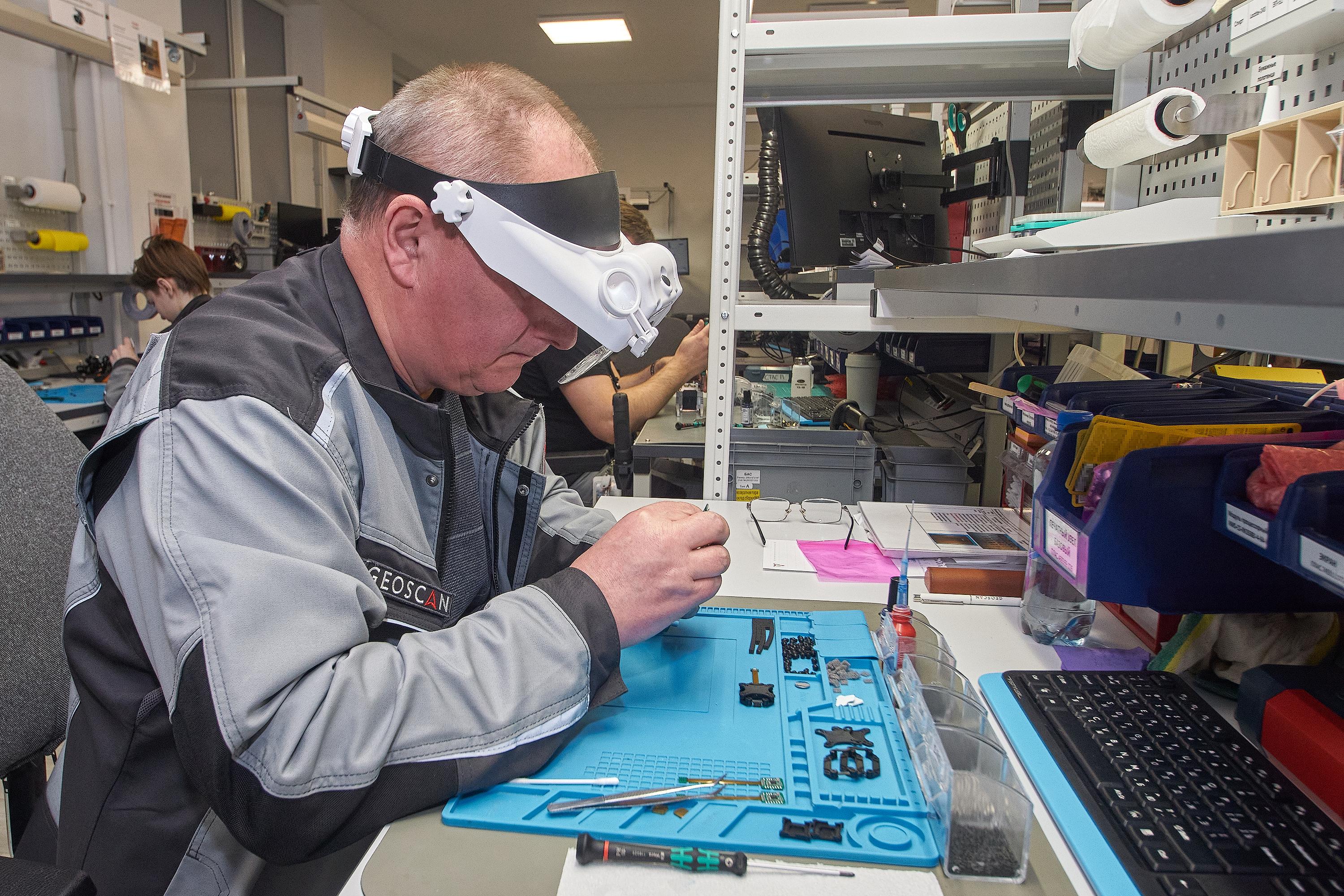

В уходящем году одним из предприятий, которое обратилось в петербургский РЦК, чтобы свежим взглядом оценить производственные процессы, стала технологическая компания «Геоскан». В январе она отметит своё 15-летие. Основной профиль деятельности «Геоскана» – разработка и выпуск беспилотных авиационных систем, малых космических аппаратов, авионики, средств беспроводной связи и другой высокотехнологичной продукции.

«У нас было несколько причин для обращения в Региональный центр компетенций, – рассказывает начальник производства компании «Геоскан» Антон Косов. – Основные – рост спроса на нашу продукцию и поддержание тенденции на постоянное улучшение производства и рост квалификации персонала».

Вместе со специалистами РЦК в компании поставили перед собой цель вывести производство одного из ключевых продуктов – флагманских квадрокоптеров «Геоскан 801» – на более высокий уровень. Это беспилотники для видеомониторинга в режиме реального времени. Ключевая особенность аппарата – возможность ведения комбинированной видеосъёмки в видимом и инфракрасном спектрах. Их используют в природоохранной деятельности, при проведении поисково-спасательных работ и для обеспечения общественной безопасности.

«Мы сформировали рабочую группу и после этого провели диагностику продукта «Геоскан 801», – рассказывает Святослав Осипенко. – Замерили все характеристики производственного процесса. Определили время изготовления изделия, его передачи от одного этапа к другому, посчитали, какие операции и каким количеством сотрудников проводятся. На всех ступенях – от получения комплектующих до выпуска готовой продукции. Затем сформировали карту идеального состояния, чтобы реализовать потребности заказчика. И на основании этого разработали детальный план мероприятий для достижения требуемого результата».

На этом этапе важно определить самое узкое место – тот участок в производственной цепочке, который максимально загружен и вследствие этого тормозит общий процесс.

«Мы прорабатываем несколько вариантов решения проблемы, – поясняет Святослав Осипенко. – Это может быть предложение о введении, например, второй смены. Или вариант с передачей некоторых операций от более загруженных сотрудников тем, у кого в данный момент меньше работы, чтобы выровнять производственный процесс. При этом организуется переобучение».

Начальник производства компании «Геоскан» Антон Косов отметил, что взгляд со стороны экспертов РЦК помог оценить процессы и выстроить эффективную систему улучшений.

«Прежде всего мы провели перебалансировку операций, чтобы все рабочие центры были загружены равномерно. Убрали лишние перемещения, – рассказывает Антон Косов. – Мы – предприятие полного цикла, и, как пример лишних перемещений, в радиомонтажном цехе, где производится разработанная нами электроника для «Геоскан 801», детали проходили более восьми километров, прежде чем попасть на сборку. Теперь эта дистанция уменьшена до 5 километров, и думаю, что впоследствии сократим её ещё. В результате после всего комплекса мероприятий время на изготовление уменьшилось почти вдвое».

Как отмечают в компании, выработка увеличилась на 45%.

Генеральный директор РЦК Санкт-Петербург Ирина Голубцова отметила, что участие в федеральном проекте «Производительность труда» позволяет сделать компаниям качественный рывок.

«Но когда этот рывок совершает производитель высокотехнологичной продукции, как «Геоскан», результат впечатляет вдвойне. Мы видим, как грамотная оптимизация процессов напрямую влияет на качество каждого квадрокоптера. Сегодня продукция предприятия – пример эффективности отечественного производства», – отметила генеральный директор РЦК Санкт-Петербург Ирина Голубцова.

На сегодня проект завершён, но работа не закончена. Как отмечают в «Геоскане», они планируют уже своими силами распространить успешные практики на другие изделия и начать подготовку внутренних экспертов по производственному анализу.