Эффективность и скорость: 3D-печать ускоряет ремонт котельных в Петербурге

Пилотный проект по производству запчастей с помощью 3D-печати стартовал в ГУП «ТЭК СПб» осенью 2023 года. Всё началось с инициативы талантливых специалистов, которые дома работали на 3D-принтерах. Тогда появилась идея создавать снятые с производства и импортные детали, недоступные для покупки в России. Так, ТЭК стал первой на Северо-Западе ресурсоснабжающей организацией, внедрившей в работу 3D-печать.

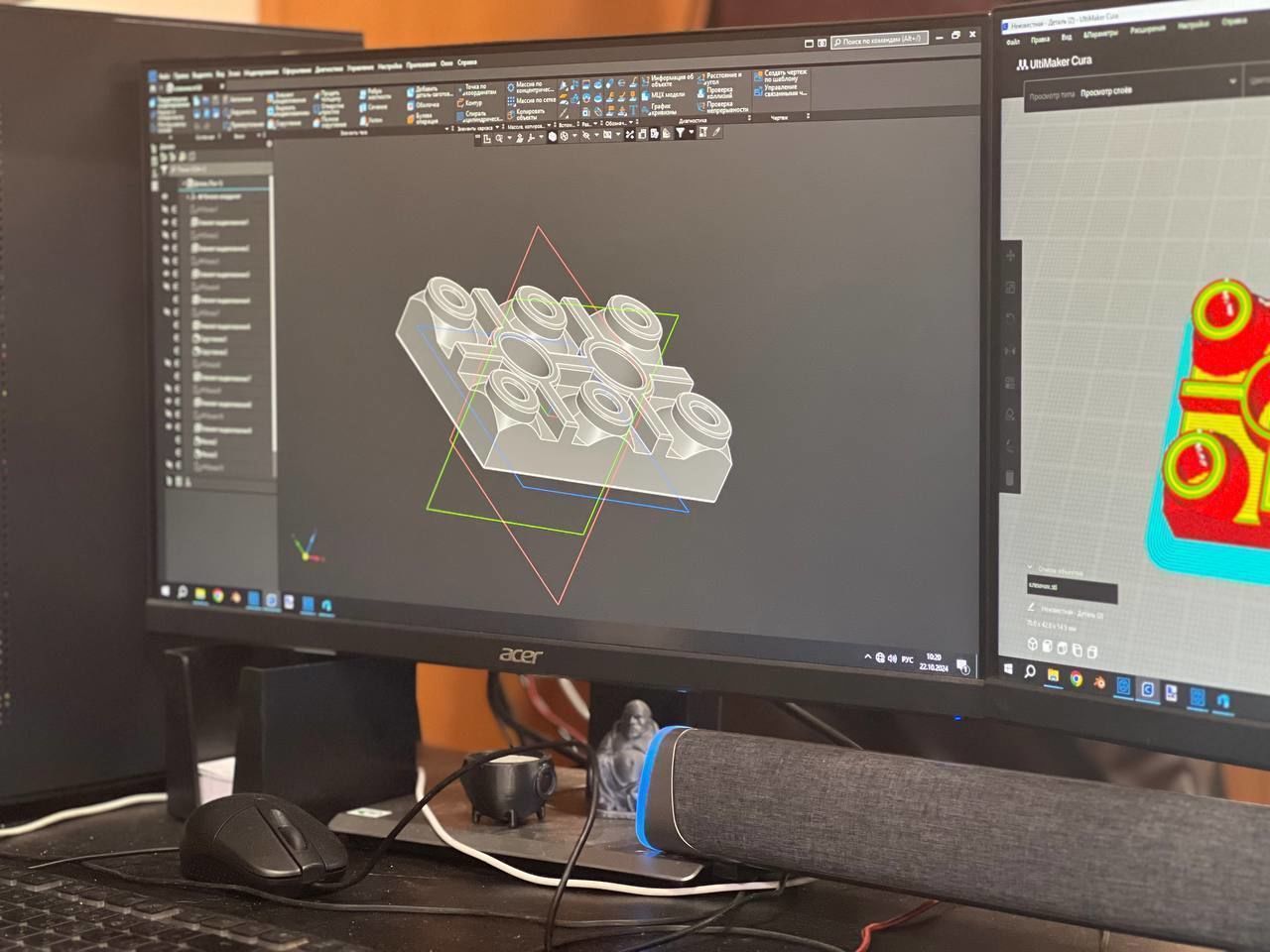

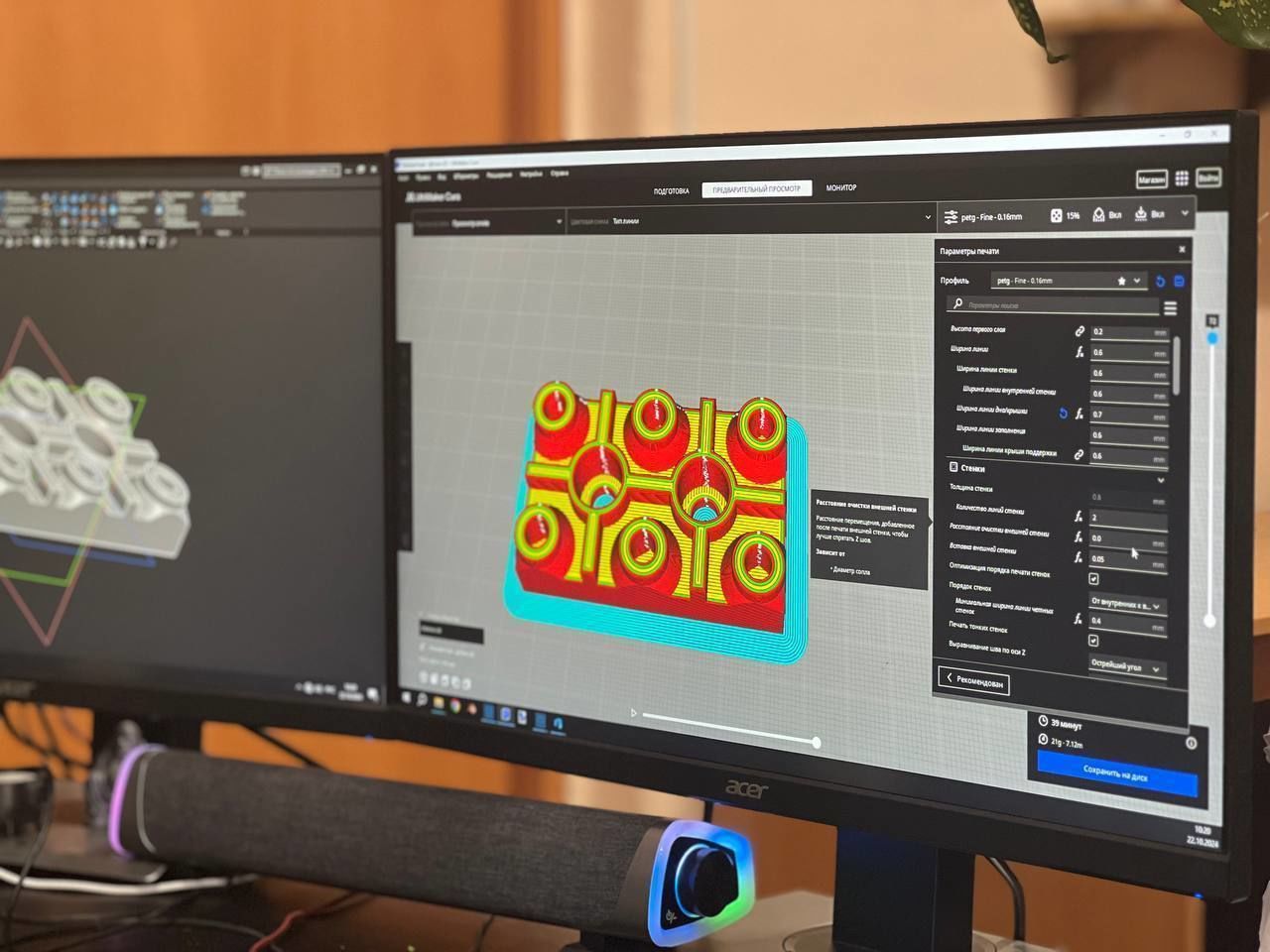

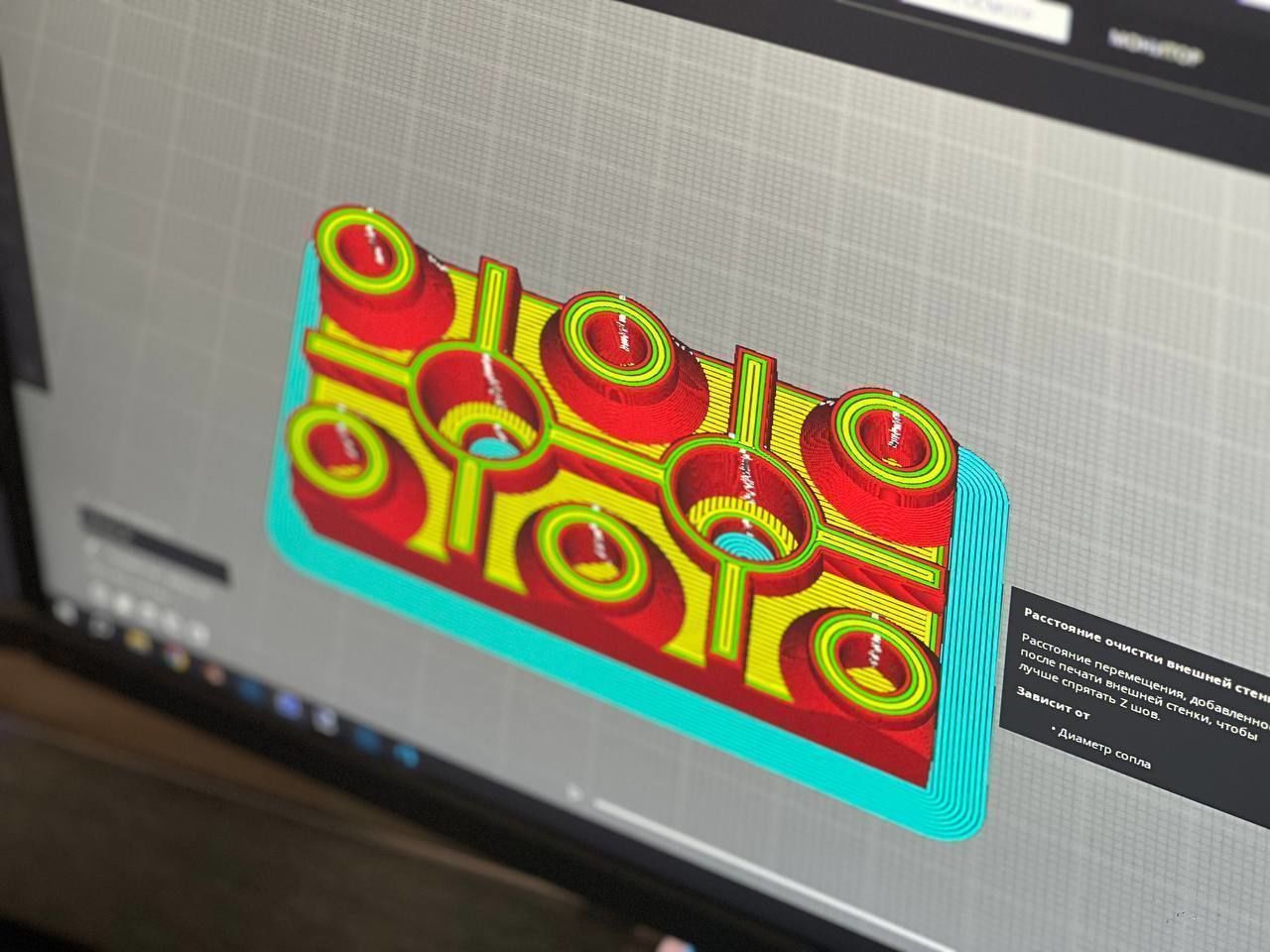

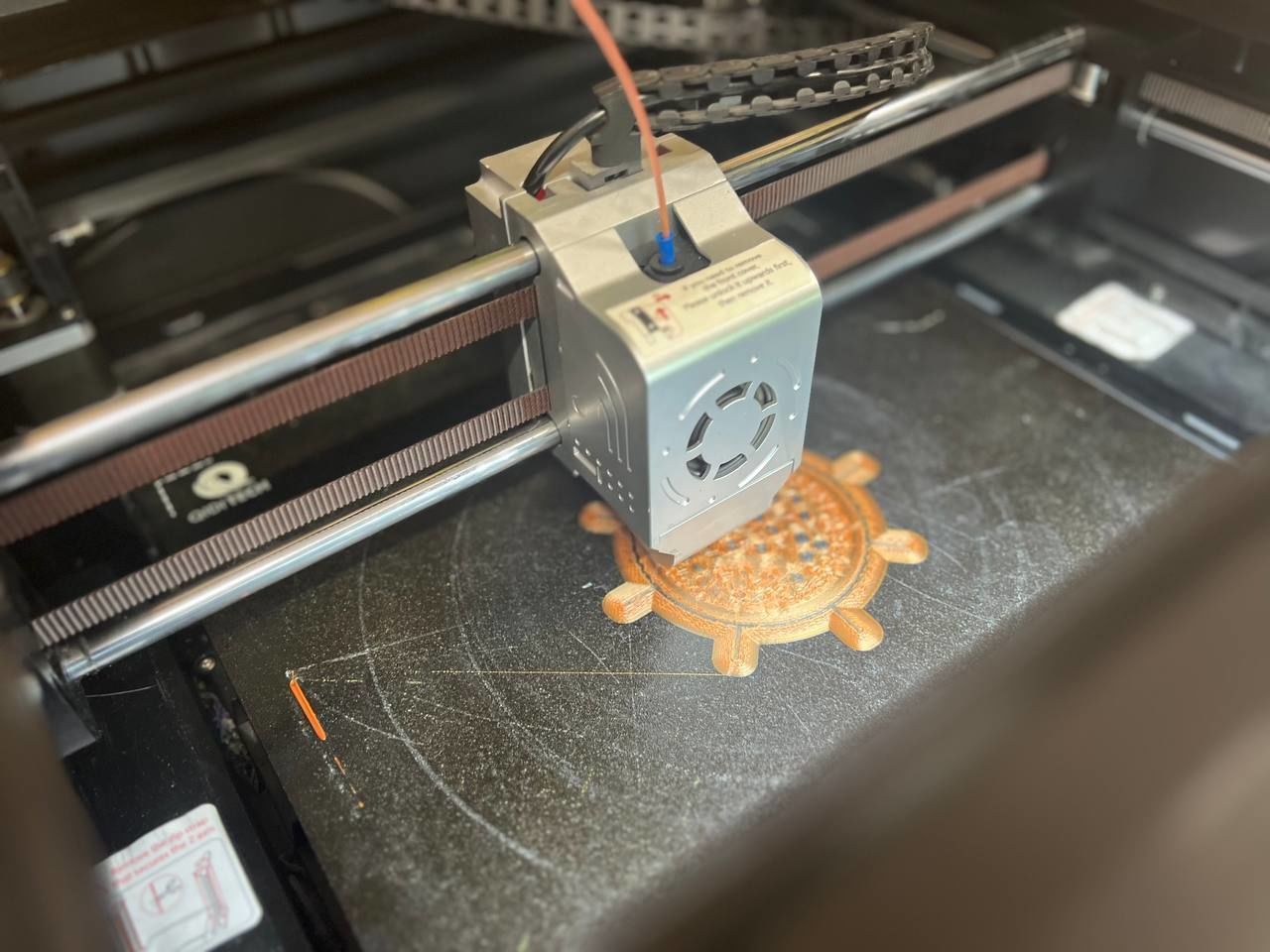

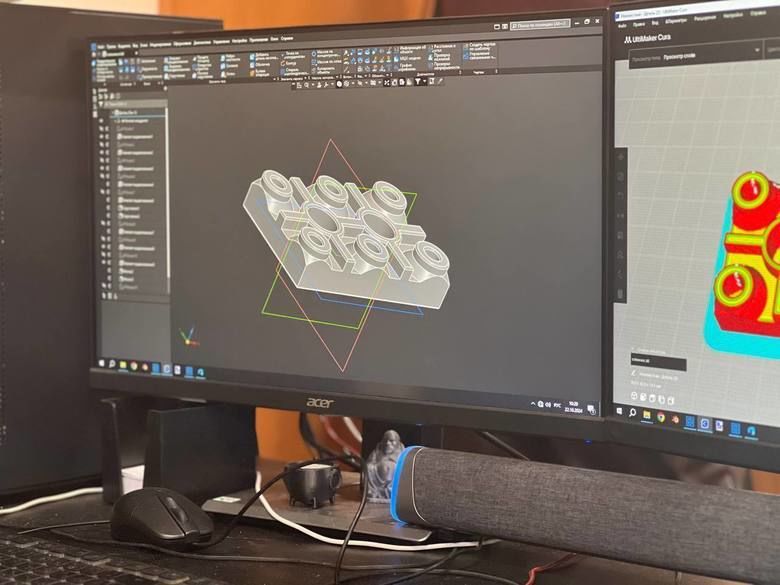

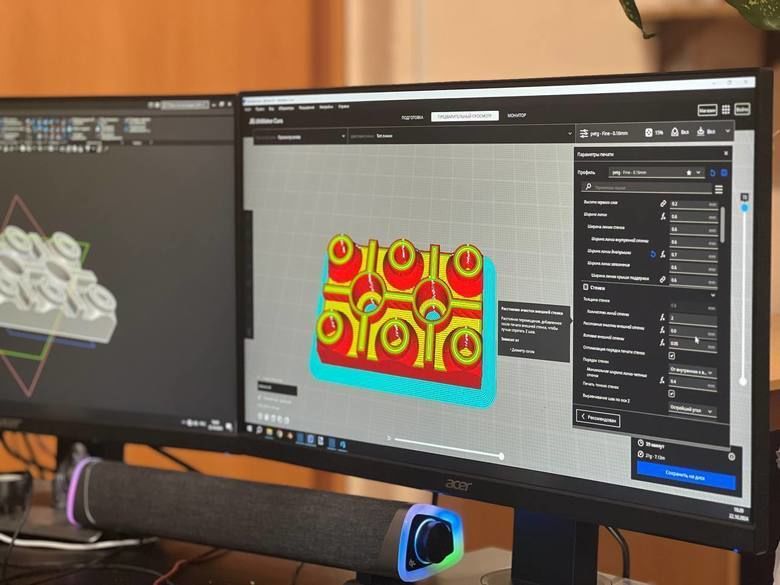

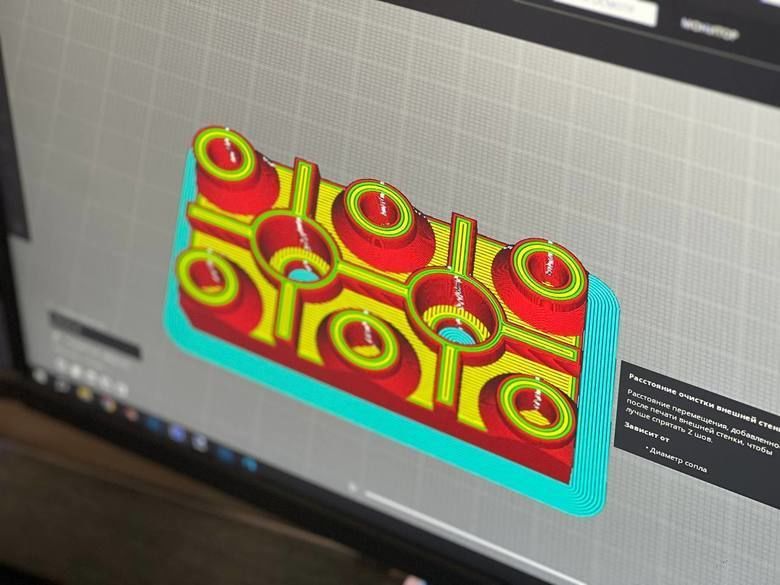

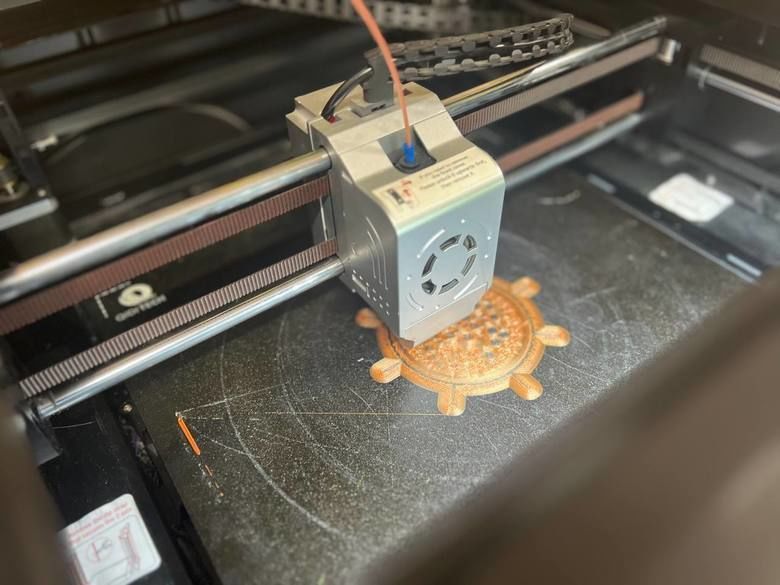

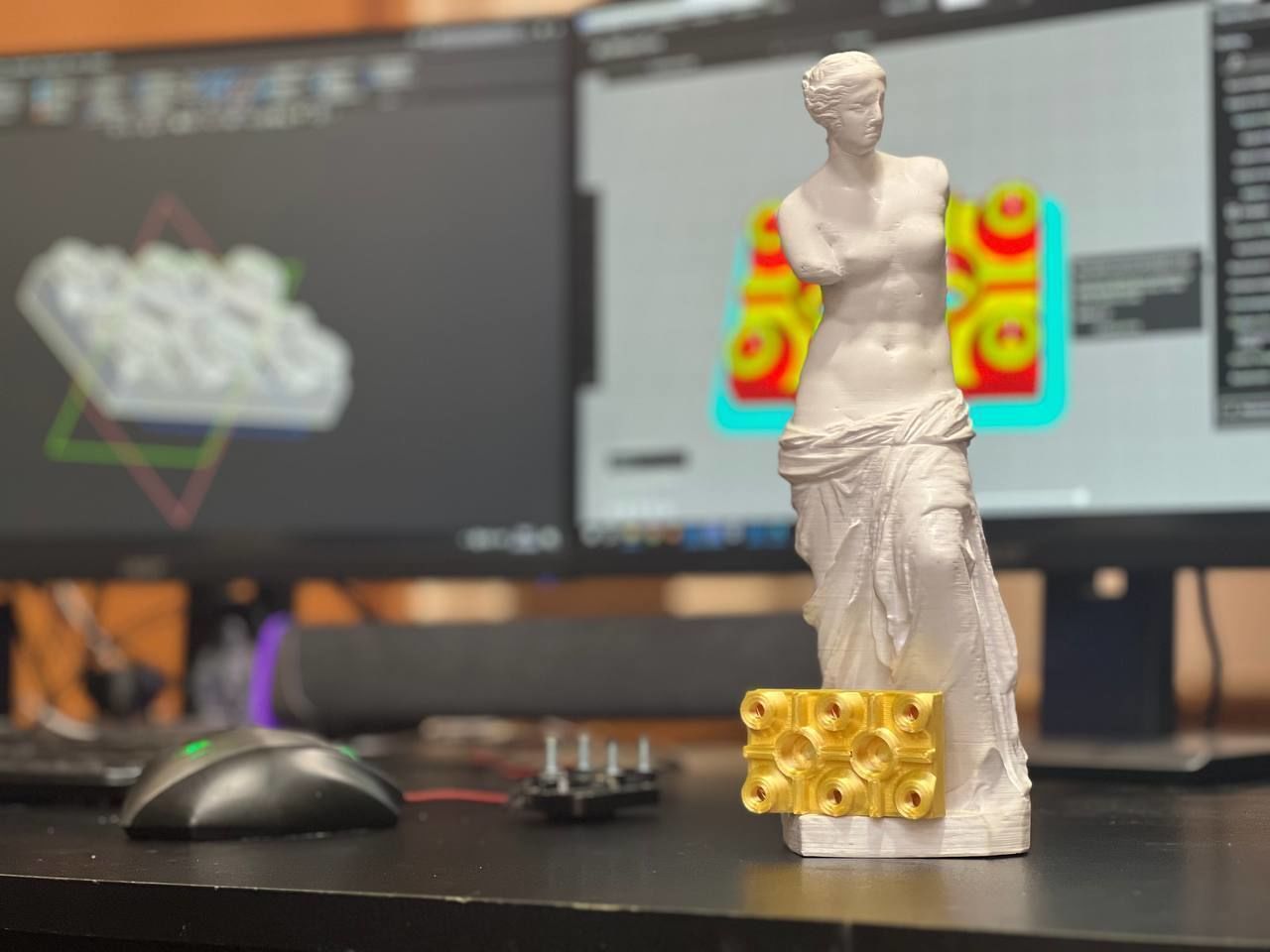

Сам процесс изготовления детали непростой: сломанную часть приносят специалистам, те делают замеры штангенциркулем, переносят данные в компьютерную программу, создают 3D-модель, которую впоследствии печатают на принтере. Инженер Павел Калагин отметил, что производство запчасти может занимать от 3 до 20 часов. Всё зависит от размеров и температурных условий, в которые далее поместят деталь.

В стенах ТЭКа производят важные элементы, позволяющие стабильно работать котельным города. Так, крыльчатки являются значимыми деталями в механизме отопления – они помогают охлаждать двигатели. Ранее поломка такой части требовала замены всего насоса, однако сейчас напечатать такую деталь можно весьма дёшево и быстро. Шестнадцать часов ушло на производство крыльчатки охлаждения диаметром 35 сантиметров. Деталь успешно используется и сейчас в Приморской котельной. За год 3D-печать позволила сохранить порядка 20 единиц оборудования.

«Бывало такое, что у нас аварийно вставала котельная, и срочно нужна была крыльчатка, тогда мы день в день делали деталь», – рассказал Павел Калагин.

Ранее «Петербургский дневник» сообщал о том, что 3D-печать повысила надежность теплоснабжения полумиллиона петербуржцев.