Лазерные станки по фанере

Какой лазер подойдёт для резки фанеры

При выборе оборудования учитывайте его характеристики: от этого зависит, насколько эффективной будет работа. Например, чем выше оптическая/выходная мощность, тем лучше лазер режет дерево и тем меньше проходов ему потребуется.

Кроме того, обратите внимание на:

• устойчивость к вибрациям;

• точность позиционирования;

• мощность трубки;

• работу контроллера.

Для работы по фанере подойдут лазеры CO2 и диодные лазеры. Рассказываем, чем они отличаются и для каких проектов применяются.

Диодный лазер

Диодные станки используются для выжигания фото или изображений на поверхности фанеры, травления (удаления поверхностного слоя материала) и гравировки. Это дешёвое оборудование непригодно для регулярного использования, так как срок службы ограничен. Не рекомендуем использовать диодные станки для бизнеса, для любительского детского кружка они подойдут.

Лазер CO2

Лазерные станки этого типа универсальны, но применяются в основном для работы по неметаллам. Лазеры CO2 обладают достаточной мощностью и подойдут для резки фанеры любого вида.

Дополнительное оборудование

Помимо самого лазерного станка по фанере потребуются дополнительные составляющие – они обеспечат комфортную работу и качественное изделие в результате.

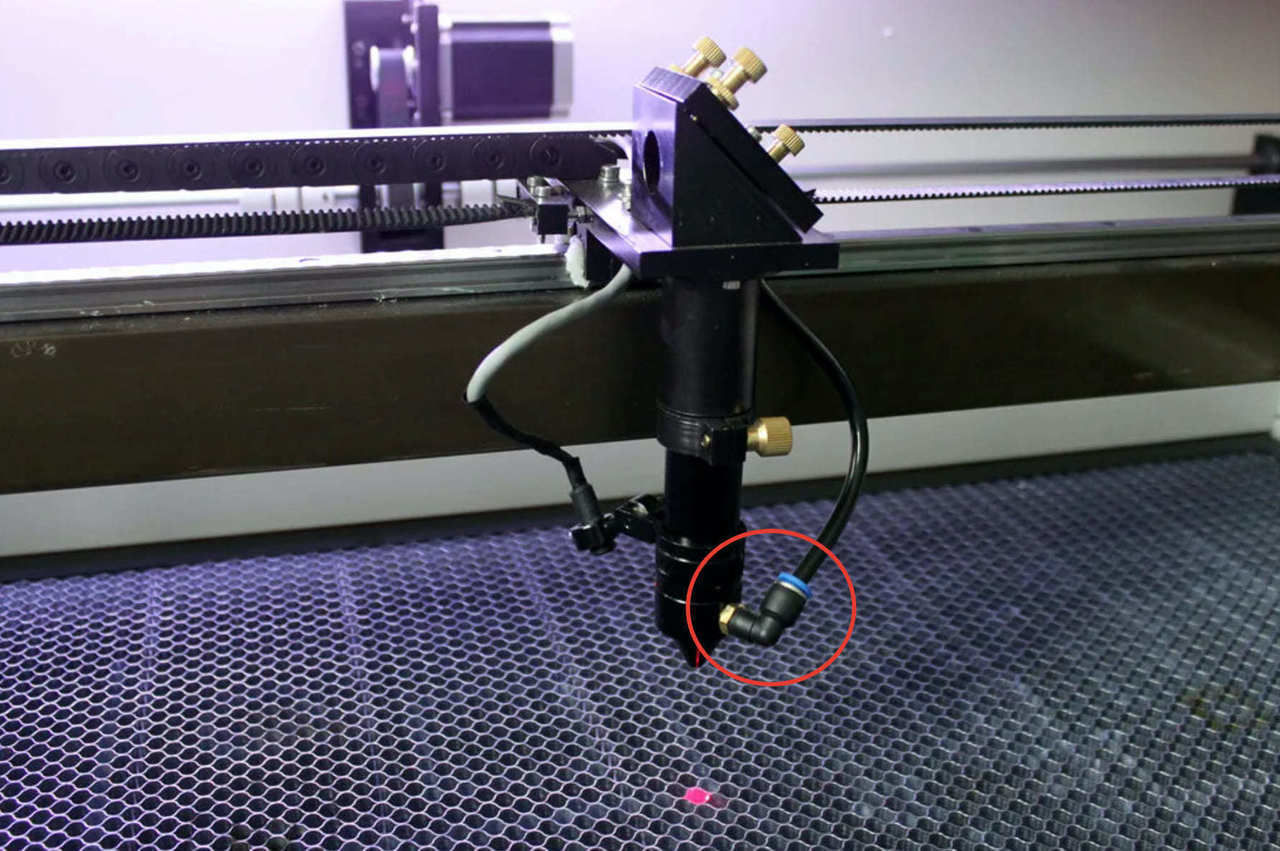

• Компрессор. Из-за высоких температур понижается точность и качество резки, а изделие испортится из-за ожога кромок, копоти или жёлтого налёта. Если изделие обдувается воздухом в процессе изготовления, этого можно избежать.

• Стабилизатор напряжения. Это устройство поддерживает подачу электричества на производстве – при случае, если основная подача нестабильна.

• Чиллер. Применяется, чтобы охладить лазерную трубку – обеспечивает дополнительную оболочку с охлаждающей жидкостью.

Что ещё учесть

При работе с деревом важно обратить внимание на особенности материала. Требуется соблюсти не только меры предосторожности, но и ряд условий для достижения желаемого результата.

Что требуется:

• обеспечить обдув изделия во время работы – в таком случае его торцы будут чистыми, без дыма и копоти, также охлаждается зона реза. Воздух подаётся в лазерную головку с помощью компрессора: он должен обеспечивать обдув в 1,5-2 атмосферы;

• учесть, что для гравировки требуется меньшая мощность обдува;

• помнить, что станки с большим рабочим полем используются для резки и раскроя, реже – для гравировки. Станки с меньшим рабочим полем применяются для гравировки, а также для резки небольших изделий;

• проверить, какой мощностью обладает лазерная трубка. Чем она мощнее, тем более толстую фанеру получится резать. Каждые 10 Вт – 1 мм фанеры. Чтобы продлить срок службы лазерной трубки, рекомендуется работать на мощности в 80%;

• избегать обгорания краёв – для этого необходимо найти оптимальное соотношение скорости и мощности;

• обратить внимание на сучки: они мешают материалу прорезаться при заданных параметрах;

• выбирать заготовку внимательно. Чем выше качество и меньше сучков, тем больше изделий получится без брака;

• предотвратить расфокусировку лазерного луча получится при использовании длиннофокусной линзы;

• регулярно производить чистку вентиляционной решётки.

Виды фанеры

При выборе материала рекомендуется обратить внимание, какую породу дерева и какой сорт вы собираетесь использовать. От этого зависят оттенок и качество готового изделия, а также насколько работа будет комфортной и безопасной.

Марки

В процессе изготовления фанеры листы шпона склеиваются клеевым составом. В зависимости от его типа материал подразделяется на марки.

Как это обозначается:

• ФК — используются карбамидные смолы. Такие фанеры получили широкое распространение и рекомендуются специалистами, так как экологически безопасны, прочны и влагостойки;

• ФБА — применяется альбуминоказеиновый клей. Этот состав экологически безопасен, но обладает небольшой влагостойкостью;

• ФСФ — в состав клея добавляются формальдегидные смолы. Токсичные выделения ограничивают использование во внутренней отделке, но такой материал отличается высокой износо- и влагостойкостью;

• ФОФ — облицованные фанеры типа ФСФ;

• ФБ — при производстве фанера пропитывается бакелитовым лаком, благодаря чему становится прочной и устойчивой к расслаиванию и агрессивному воздействию. Экологически безопасна.

Специалисты рекомендуют не выбирать бакелизированную фанеру (ФБ), фанеру повышенной водостойкости (ФСМ и ФКМ). Материал такого вида плохо режется и выделяет токсичные испарения при работе лазером. Наиболее подходящий вариант – ФК.

Степени обработки

Степень механической обработки фанеры также называется сортом. Выделяют три сорта со следующими обозначениями:

• нешлифованная фанера — НШ;

• шлифованная с одной стороны — Ш (Ш1);

• шлифованная с двух сторон — Ш (Ш2).

В двух последних случаях дефекты заготовки минимальны, поэтому изделие получается наиболее качественным.

Породы дерева

Изделия изготавливают из берёзы, бамбука, сосны, бука и других пород. Выбор обусловлен, как правило, оттенком дерева. Для новичков подойдёт берёза, так как этот материал наиболее лёгок в раскраивании и обработке.

Что запомнить

• для работы по фанере подойдут лазеры CO2 и диодные лазеры – последние не рекомендуем использовать в бизнес-целях;

• помимо самого лазерного станка потребуются дополнительные составляющие – компрессор, стабилизатор напряжения, чиллер;

• необходимо обеспечить оптимальное соотношение мощности и скорости, чтобы избежать обгорания краёв;

• чем выше качество и меньше сучков, тем больше изделий получится без брака;

• для внутренней отделки рекомендуется использовать фанеру с карбамидными смолами в составе клея;

• качество заготовки зависит от шлифовки.

Выбрать подходящий лазерный станок, в том числе с устойчивостью к вибрации, можно в Lasercut.

Реклама, erid:F7NfYUJCUneLsXEw2gMC